Шкаф системы управления заводы

Итак, системы управления завода... Начинаешь говорить об этом, и сразу возникает ощущение сложного, многоуровневого механизма. Порой, особенно на начальном этапе, кажется, что дело сводится лишь к размещению множества щитов и кабелей. Но, как обычно, реальность гораздо глубже. Недавний опыт работы с несколькими предприятиями показал, что действительно ключевым является не столько количество оборудования, сколько его интеграция и, что не менее важно, гибкость настройки под конкретные производственные процессы.

Проблемы проектирования и внедрения

Часто видим ситуации, когда шкафы управления завода проектируются без должного учета будущего расширения производства. Заказывают щиты, рассчитанные на текущую мощность, а через пару лет – беда: нужно добавить линию, но места для щитов нет, проводка не рассчитана. Это, конечно, проблема, требующая решения. Мы неоднократно сталкивались с этим, и опыт показывает, что стоит заранее прогнозировать рост нагрузки и предусматривать резерв. Не говоря уже о необходимости правильно спроектировать систему автоматизации – зачастую это недооценивают, думают, что можно обойтись без продвинутого ПЛК и SCADA. А без них 'умная' система управления завода – это просто дорогой набор щитов.

Еще один распространенный момент – недостаточная квалификация персонала. И хорошо, если есть возможность пригласить специалистов для обучения. Но нередко бывает, что операторы и обслуживающий персонал просто не понимают, как работает система, как ее диагностировать и устранять неисправности. Это ведет к простою производства и, как следствие, к убыткам. В нашей практике, мы всегда включаем в проект обучение персонала, а также составляем подробную инструкцию по эксплуатации и обслуживанию.

Особенности выбора оборудования

Выбор шкафов управления завода – это ответственное решение. Тут не стоит гнаться за самой дешевой моделью. Дешевое оборудование, как правило, быстро выходит из строя и требует частой замены. Лучше немного переплатить сейчас, чем потом тратить время и деньги на ремонт и простои. В ООО Сычуань Синюнли Электрооборудование мы предлагаем широкий спектр оборудования – от стандартных распределительных щитов до сложных комплексов автоматизации. Наши щиты соответствуют всем требованиям безопасности и надежности. Для крупных промышленных предприятий мы часто используем трансформаторные подстанции с возможностью удаленного мониторинга и управления. Это позволяет оперативно реагировать на любые изменения в работе оборудования и предотвращать аварийные ситуации. Например, в одном из наших проектов на металлургическом заводе мы установили кольцевую сеть щитов HXGN рот-12, что позволило обеспечить бесперебойное электроснабжение всех производственных участков.

Практический пример: автоматизация цеха по производству керамики

Недавно мы работали над проектом автоматизации цеха по производству керамики. Задача стояла – повысить производительность и снизить затраты на электроэнергию. Было решено внедрить систему автоматического управления освещением, отоплением и вентиляцией. Мы спроектировали распределительные щиты освещения, которые позволяют регулировать яркость света в зависимости от времени суток и уровня естественного освещения. Также мы установили систему контроля температуры и влажности, которая автоматически регулирует работу отопительного и вентиляционного оборудования. В итоге, удалось снизить затраты на электроэнергию на 20% и повысить производительность цеха на 15%. Самым сложным было интеграция новой системы с существующим оборудованием, но благодаря опыту нашей команды, мы справились с этой задачей.

Электрооборудование высокого напряжения: особенности обслуживания

Работа с электрооборудованием высокого напряжения требует особой осторожности и квалификации. Регулярное техническое обслуживание – это залог надежной и безопасной работы. Мы предлагаем полный спектр услуг по обслуживанию шкафов управления завода, включая диагностику, ремонт и замену оборудования. Наши специалисты имеют большой опыт работы с различным оборудованием высокого напряжения, включая комплектные устройства среднего напряжения KYN рот-12. Помимо регулярного обслуживания, мы проводим планово-предупредительные ремонты, которые позволяют предотвратить поломки и продлить срок службы оборудования.

Неудачи и уроки, извлеченные из них

Не всегда все идет гладко. Помню один случай, когда мы проектировали систему управления для пищевого предприятия. Заказчик настаивал на использовании дешевых датчиков и контроллеров. В итоге, система оказалась крайне ненадежной и часто выходила из строя. Пришлось полностью переделывать проект и устанавливать более качественное оборудование. Этот случай научил нас, что нельзя экономить на качестве оборудования и что важно использовать проверенные решения. Как говорится, 'дешево и сердито' – это не всегда выгодно, особенно когда речь идет о безопасности и надежности производства.

Перспективы развития систем управления завода

В последние годы наблюдается тенденция к все большей автоматизации и цифровизации промышленных предприятий. Появляются новые технологии, такие как интернет вещей (IoT), искусственный интеллект (AI) и машинное обучение. Эти технологии позволяют создавать более интеллектуальные и гибкие системы управления завода. Мы активно внедряем эти технологии в наши проекты и убеждены, что они станут ключевым фактором конкурентоспособности предприятий в будущем. Например, использование данных, собранных с датчиков, позволяет оптимизировать производственные процессы и предотвращать аварийные ситуации. На сайте ООО Сычуань Синюнли Электрооборудование можно найти более подробную информацию о наших решениях.

Оптимизация энергопотребления с помощью современных систем управления

Современные системы управления завода могут значительно помочь в оптимизации энергопотребления. Благодаря автоматическому управлению освещением, отоплением, вентиляцией и другими системами, можно сократить расходы на электроэнергию и снизить негативное воздействие на окружающую среду. Реализация таких систем часто включает в себя интеграцию с энергосберегающим оборудованием, таким как светодиодные светильники и энергоэффективные двигатели.

Обновление устаревших систем управления

Устаревшие системы управления завода часто не соответствуют современным требованиям безопасности и эффективности. Обновление таких систем может быть сложным и дорогостоящим процессом, но в долгосрочной перспективе это может принести значительную выгоду. В некоторых случаях, проще и выгоднее заменить старую систему на новую. При выборе новой системы необходимо учитывать перспективы развития производства и возможность интеграции с другими системами автоматизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Предварительно смонтированная трансформаторная подстанция

Предварительно смонтированная трансформаторная подстанция -

Взрывозащищенный распределительный щит

Взрывозащищенный распределительный щит -

Электрический удлинитель

Электрический удлинитель -

Миниатюрный автоматический выключатель

Миниатюрный автоматический выключатель -

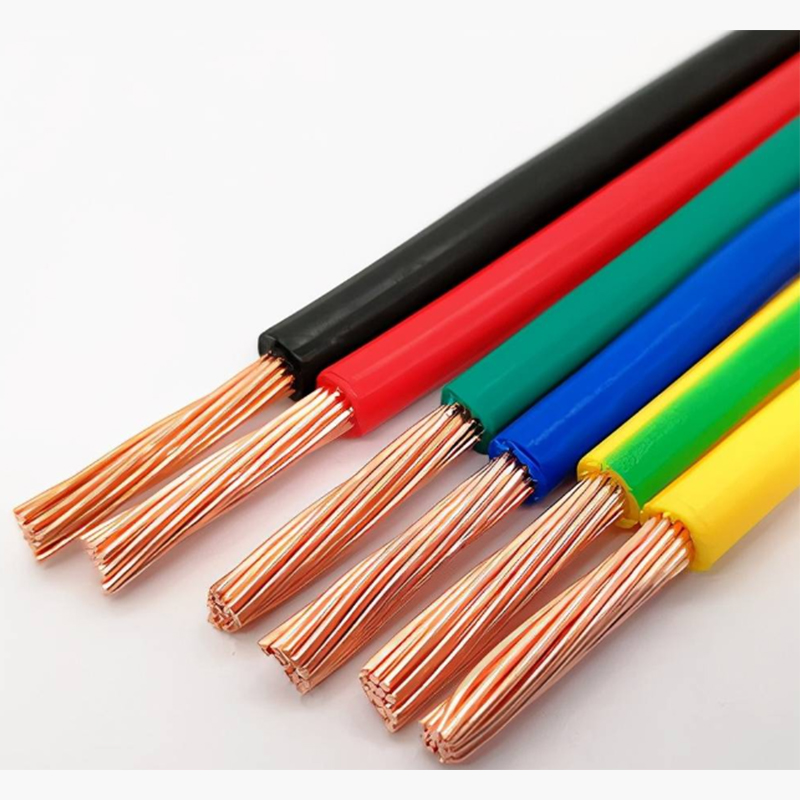

Провода и кабели

Провода и кабели -

Низковольтное распределительное устройство GGD

Низковольтное распределительное устройство GGD -

Аварийные светильники

Аварийные светильники -

Силовой шкаф XL-21

Силовой шкаф XL-21 -

Кабельный лоток

Кабельный лоток -

Распределительный щит

Распределительный щит -

Шинопровод

Шинопровод -

Фотоэлектрический сетевой шкаф

Фотоэлектрический сетевой шкаф

Связанный поиск

Связанный поиск- ибп для компьютера

- Аварийный щит производитель

- Ибп производители

- Автоматический выключатель 4 завод

- Оптом распределительный щит купить

- Оптом распределительный щит

- Оптом шкаф управления шу производитель

- Компактный шинопровод производители

- Самый лучший медный провод производитель

- Купить шкаф управления поставщик