Шинопровод завод

Шинопровод завод… Слышу этот термин, и сразу вспоминаю, как начинал в этой сфере. Часто, когда люди говорят об электрощитах, они думают только о корпусе, коммутаторах, автоматических выключателях. А ведь именно шинопровод – основа всего. Качество шинопровода напрямую влияет на надежность и долговечность всей системы. И вот тут начинается самое интересное: как это производят, какие проблемы возникают, что нужно учитывать. Непросто, поверьте. Попытаюсь поделиться мыслями, основанными на практическом опыте, а не на общих фразах.

Вводные замечания: роль шинопровода и распространенные ошибки

Шинопровод – это, по сути, магистраль для электроэнергии в щите. Он обеспечивает надежную и эффективную передачу тока. Но многие производители, особенно начинающие, недооценивают важность его качества. Используют недорогие материалы, не соблюдают технологию сборки, в результате – повышенный риск перегрева, искрения, даже короткого замыкания. И потом удивляются, почему щит выходит из строя после года эксплуатации.

Один из самых распространенных ошибок – неправильный выбор сечения шинопровода. Недостаточное сечение ведет к перегреву, избыточным потерям, а в худшем случае – к пожару. Нужно тщательно рассчитывать токи, а не полагаться на интуицию или советы 'знающих' людей. Особенно это актуально при проектировании щитов для мощных потребителей.

Еще одна проблема – качество контактов. Плохой контакт приводит к увеличению сопротивления, что, опять же, ведет к перегреву и снижению надежности системы. Тут нужна специальная обработка, правильный выбор материалов, и, конечно, тщательный контроль качества на всех этапах производства.

Технологический процесс производства: от заготовки до готового продукта

Если говорить о технологическом процессе, то он включает в себя несколько основных этапов: подготовка материала (обычно это алюминиевые или медные шины), механическая обработка (резка, сверление, фрезеровка), нанесение защитного покрытия (оксидирование, хроматирование), сборка и тестирование готового продукта. На каком-то этапе, в зависимости от типа шинопровода, может потребоваться термообработка для повышения прочности и электропроводности.

Наш завод, ООО Сычуань Синюнли Электрооборудование, использует современное оборудование для механической обработки и нанесения покрытий. Это позволяет нам производить шинопровод с высокой точностью и качеством. Мы уделяем особое внимание контролю качества на каждом этапе производства, чтобы гарантировать надежность наших продуктов. У нас есть отдельный цех для обработки и нанесения различных покрытий. Это позволяет нам производить шинопровод с различными характеристиками, в зависимости от требований заказчика.

Нельзя забывать и о контроле геометрии. Шинопровод должен иметь ровные стенки, точные размеры, и соответствовать ГОСТам. Любые отклонения от нормы могут привести к проблемам при монтаже и эксплуатации. Мы используем координатно-реографические станки для контроля геометрии, что позволяет нам исключить брак.

Проблемы и вызовы: на что обращать внимание при выборе поставщика

Одним из основных вызовов в производстве шинопровода является обеспечение стабильного качества материалов. Алюминий, например, подвержен окислению, поэтому его нужно тщательно защищать. Медь, хоть и более дорогая, обладает лучшей электропроводностью и устойчивостью к коррозии. Но и ее качество может сильно различаться.

Еще одна проблема – это сложность контроля качества сборки. Ошибки при сборке могут привести к серьезным последствиям, поэтому необходим строгий контроль на всех этапах. Важно, чтобы сборщики были квалифицированными и имели опыт работы с данным оборудованием. Также важна регулярная аттестация рабочих и проверка их знаний.

Мы сталкивались с ситуацией, когда закупленный у одного поставщика шинопровод оказался с дефектами. Контроль качества не выявил их сразу, и проблема обнаружилась только после монтажа. Это привело к серьезным задержкам в работе и дополнительным затратам на ремонт. Поэтому очень важно выбирать проверенных поставщиков с хорошей репутацией и сертификатами соответствия.

Реальные примеры и опыт: от простого к сложному

Например, мы разрабатывали щит для автоматизации производственной линии. Требования к надежности были очень высоки. Мы выбрали шинопровод из меди с повышенной степенью защиты от коррозии. Также мы использовали специальное защитное покрытие, которое предотвращает образование окисных пленок. После эксплуатации щита в течение нескольких лет не было ни одного сбоя.

В другой раз нам пришлось изготавливать щит для работы в условиях высокой влажности. В этом случае мы использовали специальный шинопровод с дополнительной гидроизоляцией. Также мы усилили защиту контактов и установили дополнительную систему вентиляции. Это позволило нам избежать проблем с коррозией и обеспечить надежную работу щита.

Были и неудачные попытки. Мы однажды использовали шинопровод, не рассчитанный на заданную мощность, и в результате он перегрелся. Это был болезненный опыт, который научил нас тщательно рассчитывать нагрузки и выбирать подходящий шинопровод.

Перспективы развития: новые материалы и технологии

В настоящее время активно разрабатываются новые материалы и технологии для производства шинопровода. Например, появляются новые сплавы с улучшенными характеристиками электропроводности и устойчивости к коррозии. Также разрабатываются новые методы нанесения защитных покрытий, которые обеспечивают более длительную защиту от воздействия окружающей среды.

Мы постоянно следим за новинками в этой области и внедряем их в производство. Мы верим, что использование новых технологий позволит нам производить более надежный и долговечный шинопровод.

Особый интерес вызывает применение композитных материалов. Они позволяют снизить вес шинопровода, что облегчает монтаж и снижает нагрузку на конструкцию щита. Однако, пока эти технологии достаточно дороги и не получили широкого распространения. Мы изучаем возможности их использования в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Взрывозащищенный распределительный щит

Взрывозащищенный распределительный щит -

Миниатюрный автоматический выключатель

Миниатюрный автоматический выключатель -

Аварийное распределительное устройство

Аварийное распределительное устройство -

Кабельный лоток

Кабельный лоток -

Источник бесперебойного питания

Источник бесперебойного питания -

Высоковольтное выдвижное распределительное устройство

Высоковольтное выдвижное распределительное устройство -

Электрический удлинитель

Электрический удлинитель -

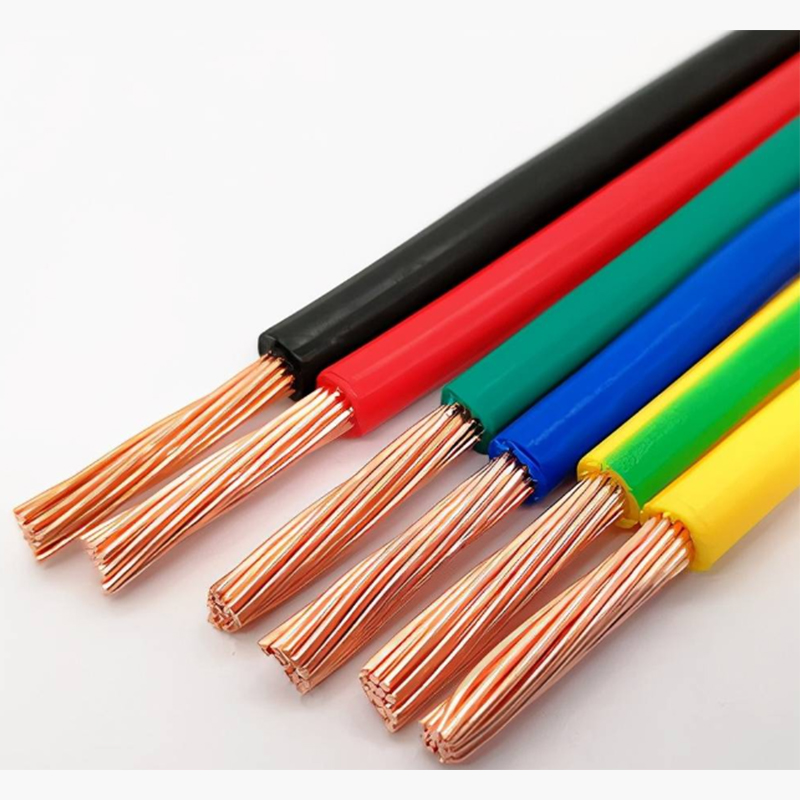

Провода и кабели

Провода и кабели -

Автоматический выключатель

Автоматический выключатель -

Предварительно смонтированная трансформаторная подстанция

Предварительно смонтированная трансформаторная подстанция -

Распределительный щит

Распределительный щит -

Фотоэлектрический сетевой шкаф

Фотоэлектрический сетевой шкаф

Связанный поиск

Связанный поиск- Оптом блочная подстанция производитель

- Коммутационный щит производитель

- Самый лучший аккумулятор для ибп

- Оптом ибп smart

- Выключатель автоматический ва47 29 поставщик

- Встроенный шинопровод завод

- Дифференциальный автоматический выключатель поставщики

- Светильник аварийный постоянный поставщики

- Прожектор ip65 поставщики

- Самый лучший прожектор 100 производитель