Частотные преобразователи 2 завод

В последнее время наблюдается повышенный интерес к частотным преобразователям. И это вполне понятно – эффективность, гибкость, возможность точного управления двигателями – всё это делает их незаменимыми в современном производстве. Но часто люди считают, что производство частотных преобразователей – это какой-то сложный, закрытый мир, где все технологии секретны. На самом деле, да, есть свои нюансы, но фундаментальные принципы довольно понятны. Я бы даже сказал, что зачастую бывает так, что инженеры, занимающиеся внедрением, не до конца понимают, как именно эти преобразователи собираются, какие у них внутренние 'фишки' и какие проблемы могут возникнуть на производстве.

Общая картина: российский рынок и его особенности

Российский рынок частотных преобразователей достаточно насыщен, но при этом зависимость от импортных компонентов остается ощутимой. Именно поэтому все больше внимания уделяется локализации производства. Вопрос не просто в сборке, а в создании полноценной производственной цепочки, включающей в себя проектирование, изготовление печатных плат, сборку блоков питания, разработку программного обеспечения и, конечно же, тестирование.

При этом, если говорить о крупных производителях, то как правило, они имеют собственные производственные площадки, где осуществляется весь цикл. Но существует и сегмент небольших, средних предприятий, которые специализируются на конкретных узлах или сборке. Например, производство блоков питания или монтаж готовых блоков с последующей настройкой программного обеспечения. И, конечно, есть предприятия, занимающиеся исключительно проектированием и разработкой.

ООО Сычуань Синюнли Электрооборудование (https://www.xyldq.ru) – компания, которая, на мой взгляд, представляет собой неплохой пример предприятия, способного предложить как стандартные решения, так и индивидуальные разработки. Они занимаются производством широкого спектра комплектного оборудования высокого и низкого напряжения, включая, разумеется, и частотные преобразователи. Их продукция находит применение в различных отраслях – от энергетики до металлургии.

Основные этапы производства: от проекта до готового продукта

Если говорить о производственном процессе, то он начинается с проектирования. Это не просто создание электрической схемы, это комплексная задача, включающая в себя выбор компонентов, разработку печатных плат, проектирование корпуса и системы охлаждения. На этом этапе важно учитывать требования к надежности, энергоэффективности и, конечно же, безопасности.

Далее идет изготовление печатных плат. Это, как правило, аутсорсинг, так как требует специализированного оборудования и высокой квалификации персонала. Качество печатной платы напрямую влияет на надежность и долговечность частотного преобразователя, поэтому здесь нельзя экономить.

После изготовления печатных плат начинается сборка. Это относительно трудоемкий процесс, требующий высокой точности и аккуратности. Необходимо правильно установить все компоненты, соблюдать полярность и убедиться в отсутствии коротких замыканий. В этом плане автоматизация сборки может значительно повысить производительность и снизить вероятность ошибок.

Проблемы и вызовы, с которыми сталкиваются производители

Одной из главных проблем является обеспечение стабильных поставок компонентов. В текущей экономической ситуации это особенно актуально. Задержки в поставках могут существенно замедлить производственный процесс и привести к невыполнению заказов.

Еще одна проблема – это контроль качества. Необходимо проводить тщательные испытания на всех этапах производства, чтобы выявить и устранить дефекты. Это требует наличия современного измерительного оборудования и квалифицированного персонала.

И, конечно же, нельзя забывать о программном обеспечении. Современные частотные преобразователи – это сложные электронные устройства, управление которыми осуществляется с помощью программного обеспечения. Разработка и тестирование программного обеспечения требует высокой квалификации разработчиков и специализированных инструментов.

Реальный опыт: попытка локализации производства

Несколько лет назад мы пытались организовать небольшую линию по сборке частотных преобразователей. Решили взять за основу существующий проект, который был разработан в Китае. Идея казалась достаточно перспективной – рынок был открыт, спрос на продукцию был высоким. Но, к сожалению, проект не удался.

Причиной провала стало недооценка сложности процесса. Мы столкнулись с рядом проблем, связанных с поиском надежных поставщиков компонентов, обучением персонала, контролем качества и разработкой программного обеспечения. Кроме того, мы не учли все нюансы местного законодательства и нормативных требований.

Из этого опыта мы вынесли важный урок: локализация производства – это не просто сборка готовых компонентов, это комплексная задача, требующая серьезной подготовки и инвестиций. Необходимо тщательно анализировать рынок, разрабатывать детальный бизнес-план и учитывать все возможные риски.

Будущее производства: автоматизация и искусственный интеллект

В будущем, я уверен, производство частотных преобразователей будет все больше автоматизироваться. Это позволит повысить производительность, снизить затраты и улучшить качество продукции.

Также, я думаю, что в производстве будут все больше использоваться технологии искусственного интеллекта. ИИ сможет анализировать данные с датчиков и оборудования, выявлять аномалии и прогнозировать поломки. Это позволит оптимизировать производственный процесс и снизить риски.

Использование машинного зрения при контроле качества, например, позволит автоматизировать обнаружение дефектов, что значительно повысит эффективность и надежность производства. Кроме того, развитие облачных технологий открывает возможности для удаленного мониторинга и управления производственным процессом. Например, можно удаленно отслеживать состояние оборудования, получать данные о производительности и оптимизировать работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления

Шкаф управления -

Низковольтная конденсаторная установка GGJ

Низковольтная конденсаторная установка GGJ -

Панельный выключатель

Панельный выключатель -

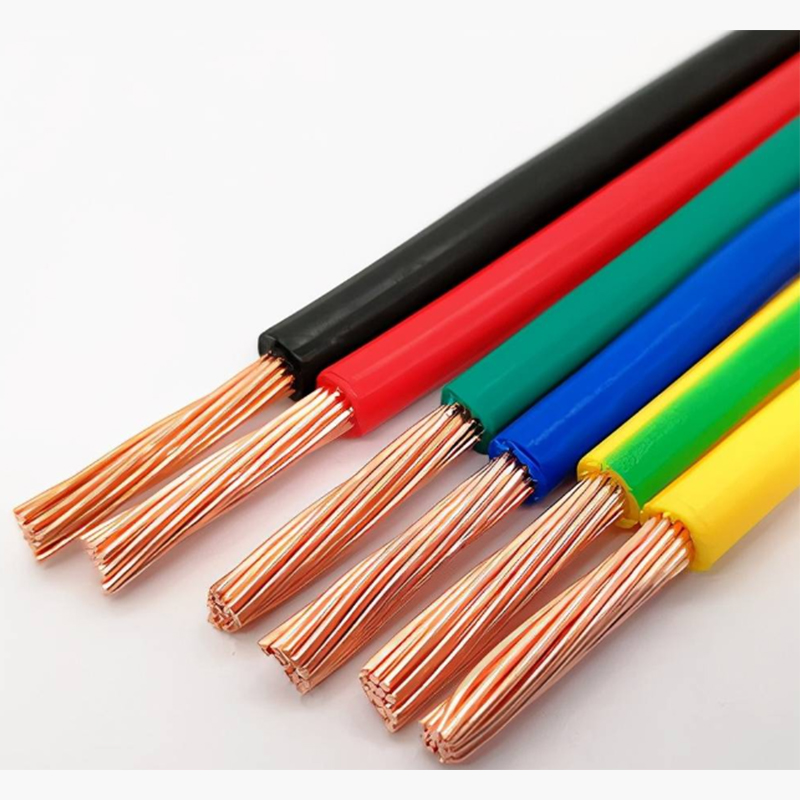

Провода и кабели

Провода и кабели -

Распределительный щит

Распределительный щит -

Миниатюрный автоматический выключатель

Миниатюрный автоматический выключатель -

Прожекторы

Прожекторы -

Электрический удлинитель

Электрический удлинитель -

Силовой шкаф XL-21

Силовой шкаф XL-21 -

Взрывозащищенный распределительный щит

Взрывозащищенный распределительный щит -

Высоковольтное выдвижное распределительное устройство

Высоковольтное выдвижное распределительное устройство -

Шинопровод

Шинопровод

Связанный поиск

Связанный поиск- Оптом частотный преобразователь 220 производитель

- Автоматический выключатель ва поставщик

- Щит учетно распределительный завод

- Оптом сетевой удлинитель

- трехфазный фотоэлектрический шкаф

- Распределительный пункт шкаф поставщики

- Самый лучший автоматический выключатель 3p

- Самый лучший частотный преобразователь 220

- Шкаф управления задвижкой поставщики

- Счетчик электроэнергии трехфазный заводы