Соединенные провода завод

На рынке электрооборудования часто встречается путаница, особенно когда речь заходит о производственных мощностях, специализирующихся на сборке или модификации электрических систем. Часто люди ищут не конкретный завод, а определенные решения для своих проектов – **Соединенные провода завод** как правило, ассоциируется с комплектацией кабельных систем, распределительных щитов и всего, что связано с передачей и распределением электроэнергии. Обзор этих предприятий требует осторожного подхода, ведь качество и надежность конечного продукта напрямую влияют на безопасность и эффективность работы всей сети. Я постараюсь поделиться опытом, основанным на реальных проектах и наблюдениях, без лишней теоретичности.

Что скрывается за названием 'Соединенные провода завод'?

На самом деле, понятие 'завод' в контексте **Соединенные провода завод** может быть довольно широким. Речь идет не всегда о гигантском производственном комплексе, выпускающем готовые щиты. Чаще это специализированные предприятия, занимающиеся монтажом и сборкой комплектов кабельных систем, распределительных устройств, розеток, счётчиков и т.д. Они берут отдельные компоненты, произведенные разными поставщиками, и собирают их в готовый продукт, адаптированный под нужды заказчика. Это не обязательно плохо – это позволяет быстро реагировать на запросы рынка и предлагать более гибкие решения. Но важно понимать, что контроль качества в такой схеме становится критически важным моментом.

В частности, я неоднократно сталкивался с ситуациями, когда на этапе сборки комплектов возникали проблемы с совместимостью компонентов, неправильной маркировкой кабелей или некачественной изоляцией. Это, безусловно, влекло за собой переделки, задержки в проекте и, конечно, дополнительные расходы. Поэтому, выбор надежного поставщика комплектующих и внимательный контроль качества на всех этапах сборки – это залог успешного результата.

Важность квалифицированного персонала

Просто собрать провода – это, конечно, не задача для любого. Здесь нужны специалисты, разбирающиеся в электрических схемах, знающие стандарты безопасности и умеющие правильно работать с различными типами кабелей и оборудования. Я видел примеры, когда сборку поручали неквалифицированным рабочим, и в результате получались неработоспособные или даже опасные конструкции. Квалификация персонала напрямую влияет на безопасность и надежность **Соединенные провода завод** продукции.

Реальный опыт: Проект автоматизации склада

Недавно мы работали над проектом автоматизации складского комплекса. Задача заключалась в создании системы управления освещением, вентиляцией и системой безопасности. В рамках этого проекта нам необходимо было подобрать и собрать комплект распределительных щитов, розеток и кабельных систем. Мы долго выбирали поставщика, отдавая предпочтение компании ООО Сычуань Синюнли Электрооборудование. Их специализация – производство и продажа комплектного оборудования высокого и низкого напряжения, в частности распределительных щитов питания и освещения – оказалась для нас ключевым преимуществом.

Оценив их предложения, мы выбрали комплектные устройства низкого напряжения GGD/GCS, они соответствовали нашим требованиям по мощности и надежности. Важным фактором стала возможность индивидуальной настройки щитов под конкретные нужды склада. Также, качество материалов и сборки подтвердилось прошедшим испытанием. Безусловно, выбор такого поставщика – это не только экономия времени, но и снижение рисков.

Одним из реальных 'глюков', которые мы допустили на начальном этапе, была недостаточная детализация технического задания. В результате, при сборке щитов выяснилось, что нам нужны дополнительные разъемы для подключения датчиков. Это привело к небольшим задержкам и дополнительным затратам, но, как говорится, опыт – это бесценно.

Проблемы с совместимостью и стандартизацией

Еще одна распространенная проблема, с которой сталкиваются при работе с **Соединенные провода завод** конструкциями – это несовместимость компонентов. Разные производители используют разные стандарты маркировки, разную длину кабелей, разную толщину изоляции и т.д. Это может приводить к трудностям при сборке, а в дальнейшем – к проблемам с эксплуатацией. В частности, я сталкивался с ситуациями, когда при попытке подключить кабель одного типа к распределительному щиту другого типа, изоляция перегорала или происходило короткое замыкание.

Поэтому, при выборе поставщика важно убедиться, что он использует компоненты, соответствующие общепринятым стандартам и имеет опыт работы с различными типами оборудования. Также, необходимо тщательно проверять документацию на совместимость компонентов перед началом сборки. Это может показаться излишним, но лучше потратить немного времени на проверку, чем потом исправлять ошибки.

Альтернативные подходы и решения

Существуют и альтернативные подходы к решению проблемы совместимости. Например, можно использовать универсальные соединительные элементы, которые позволяют подключать компоненты разных типов. Но такие решения, как правило, дороже, и не всегда гарантируют полную совместимость. В некоторых случаях, лучшим решением может быть полная замена устаревших компонентов на новые, соответствующие современным стандартам.

Будущее производства **Соединенные провода завод**

Я думаю, что в будущем производство **Соединенные провода завод** будет все больше ориентировано на модульные и стандартизированные решения. Это позволит упростить сборку, повысить надежность и снизить стоимость конечного продукта. Также, важным трендом будет использование цифровых технологий, таких как BIM (Building Information Modeling), для проектирования и моделирования электрических систем. Это позволит избежать ошибок на этапе проектирования и обеспечить более эффективную сборку.

Ключевым фактором успеха будет постоянное повышение квалификации персонала и внедрение новых технологий. Только так можно обеспечить соответствие продукции высоким требованиям безопасности и надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительный щит

Распределительный щит -

Панельный выключатель

Панельный выключатель -

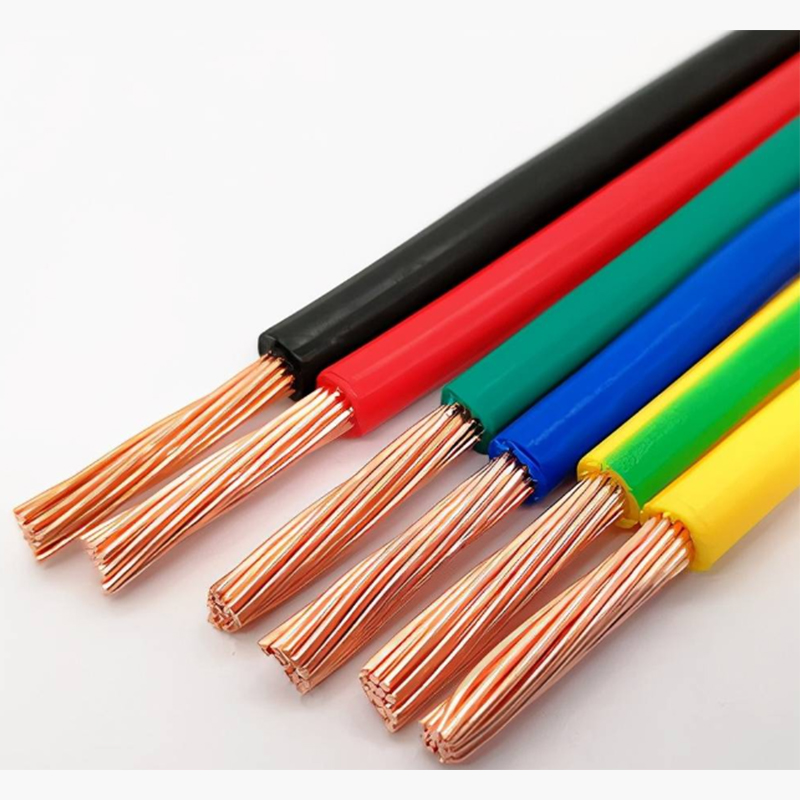

Провода и кабели

Провода и кабели -

Шкаф частотного управления

Шкаф частотного управления -

Высоковольтное кольцевое распределительное устройство

Высоковольтное кольцевое распределительное устройство -

Высоковольтный разъединитель

Высоковольтный разъединитель -

Аварийные светильники

Аварийные светильники -

Высоковольтный вакуумный выключатель

Высоковольтный вакуумный выключатель -

Взрывозащищенный распределительный щит

Взрывозащищенный распределительный щит -

Силовой шкаф XL-21

Силовой шкаф XL-21 -

Высоковольтная ответвительная коробка

Высоковольтная ответвительная коробка -

Частотный преобразователь

Частотный преобразователь

Связанный поиск

Связанный поиск- Вакуумный выключатель bb производитель

- Миниатюрный автоматический выключатель поставщики

- Частотный преобразователь 220 заводы

- Оптом комплектная трансформаторная подстанция производитель

- Светильники аварийного освещения производитель

- Самый лучший распределительный щит

- Комплектная трансформаторная подстанция производители

- Автоматический выключатель 3 производители

- Оптом датчик проводов производитель

- Шкаф управления вентиляцией завод