Распределительный щит завод

Заводское производство распределительных щитов – это, на первый взгляд, простая задача. Сборка готовых модулей, подключение кабелей, установка автоматики. Но за этой кажущейся простотой скрывается целый комплекс инженерных задач и требований к безопасности. Часто встречаю ситуацию, когда новички недооценивают важность контроля качества на каждом этапе, что потом приводит к серьезным проблемам в эксплуатации. Сегодня хочу поделиться опытом, как мы в ООО Сычуань Синюнли Электрооборудование решаем эти вопросы.

От проектирования до готового изделия: этапы производства

Начнем с проектирования. Это критически важный этап, от которого зависит надежность и безопасность всей системы. Мы используем современные программы автоматизированного проектирования (САПР), что позволяет не только оптимизировать конструкцию распределительного щита, но и проводить детальный расчет электрических параметров. Не стоит экономить на проектировании, даже для небольших щитов. Ошибки на этом этапе могут стоить дорого.

Дальше идет закупка комплектующих. Здесь также нужно быть внимательным. Мы сотрудничаем с проверенными поставщиками, что позволяет избежать использования некачественных компонентов. Очень часто в пластиковых корпусах щитов встречаются дефекты полиграфии, которые, конечно, не влияют на функциональность, но негативно сказываются на внешнем виде. Иногда встречаешь щиты, где контакты в клеммниках просто плохого качества – это сразу красный флаг.

После чего начинается сам процесс сборки. Это, по сути, ручной труд, хотя мы стараемся максимально автоматизировать некоторые этапы. Важно соблюдать технологию сборки, не допускать механических повреждений компонентов и правильно подключать электропроводку. Каждая схема щита должна быть тщательно проверена и задокументирована.

Контроль качества: ключевой фактор надежности

Контроль качества – это не просто формальность, это необходимость. Мы проводим контроль качества на каждом этапе производства: от приемки комплектующих до отгрузки готового изделия. Это включает в себя визуальный осмотр, проверку электрических соединений, испытания на прочность и надежность.

Особое внимание уделяем изоляции. Некачественная изоляция может привести к короткому замыканию и возгоранию. Мы используем специализированное оборудование для проверки сопротивления изоляции. Недавно столкнулись с проблемой: поставщик предоставил изоляционные ленты, которые оказались слишком тонкие. Это потребовало дополнительных затрат и переработки.

Также мы проводим испытания на устойчивость к перенапряжениям и перегрузкам. Это необходимо для обеспечения надежной работы распределительного щита в различных условиях эксплуатации. Мы используем лабораторные стенды, которые позволяют моделировать различные сценарии возникновения аварийных ситуаций.

Типичные ошибки и способы их избежания

На практике часто встречались следующие ошибки: неправильный выбор автоматических выключателей, недостаточное заземление, некачественная проводка. Все это может привести к серьезным последствиям.

Важно соблюдать все требования нормативных документов, таких как ПУЭ (Правила устройства электроустановок). Мы всегда следим за актуальностью нормативной базы и используем ее при проектировании и производстве.

Часто занижают требования к зазорам между проводниками. Особенно это касается щитов, где много кабельных линий. Несоблюдение этих требований может привести к перегреву и повреждению изоляции.

Опыт работы с различными типами щитов

Мы производим различные типы распределительных щитов: для освещения, для электропитания, уличные щиты, трансформаторные подстанции. Каждый тип требует своего подхода к проектированию и производству. Например, уличные щиты должны быть более устойчивы к атмосферным воздействиям, а трансформаторные подстанции – более надежно защищены от перегрузок и коротких замыканий.

Один из интересных проектов – это изготовление щита для нового жилого комплекса. Здесь требовалось обеспечить распределение электроэнергии по нескольким квартирам и общественным помещениям. Мы использовали модульную конструкцию щита, что позволило легко добавлять новые функции в будущем. Помню, что возникла проблема с размещением большого количества кабельных линий. Пришлось разработать специальную систему организации кабеля.

Недавно мы изготавливали щит для промышленного предприятия. Здесь предъявлялись особые требования к надежности и безопасности. Мы использовали высококачественные компоненты и провели дополнительные испытания.

Постоянное совершенствование

Мы постоянно работаем над улучшением наших технологий производства и контроля качества. Внедряем новые материалы, оборудование, совершенствуем процессы. Считаем, что только постоянное совершенствование позволяет нам оставаться конкурентоспособными на рынке.

Например, мы недавно внедрили систему автоматизированного тестирования распределительных щитов. Это позволяет значительно сократить время на контроль качества и повысить его точность.

И, конечно, мы всегда открыты для сотрудничества и готовы решать сложные инженерные задачи вместе с нашими клиентами.

Мы в ООО Сычуань Синюнли Электрооборудование уверены, что качественное производство распределительных щитов – это залог надежной и безопасной работы электроустановок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтное выдвижное распределительное устройство

Высоковольтное выдвижное распределительное устройство -

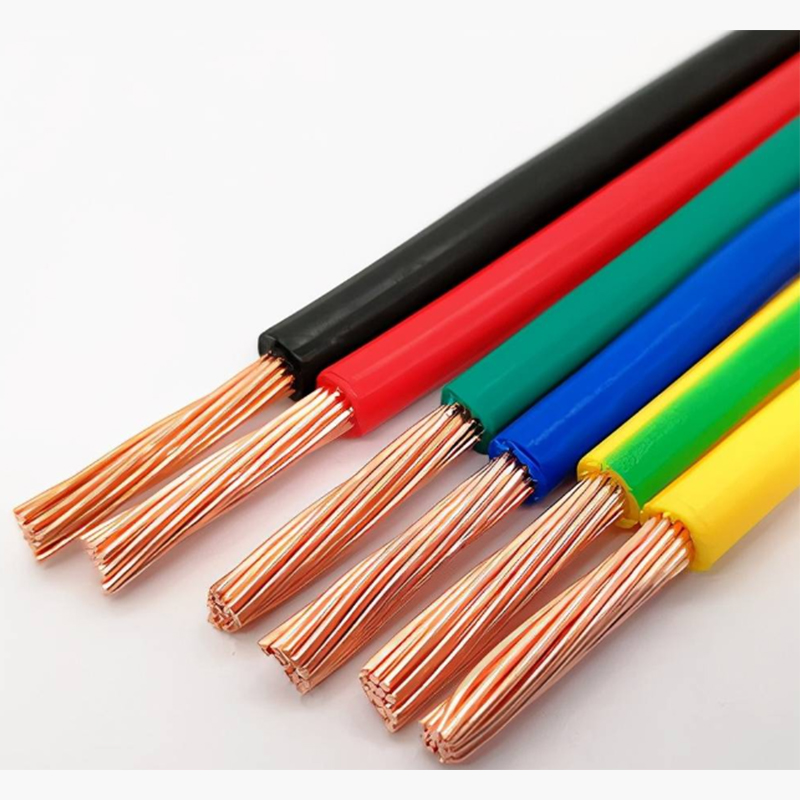

Провода и кабели

Провода и кабели -

Электрический удлинитель

Электрический удлинитель -

Высоковольтный разъединитель

Высоковольтный разъединитель -

Высоковольтный вакуумный выключатель

Высоковольтный вакуумный выключатель -

Кабельный лоток

Кабельный лоток -

Распределительный щит

Распределительный щит -

Аварийные светильники

Аварийные светильники -

Источник бесперебойного питания

Источник бесперебойного питания -

Внутренний коммутационный щит

Внутренний коммутационный щит -

Миниатюрный автоматический выключатель

Миниатюрный автоматический выключатель -

Частотный преобразователь

Частотный преобразователь

Связанный поиск

Связанный поиск- Оптом блочная подстанция производитель

- Оптом led промышленный прожектор производитель

- прожектор светодиодный уличный

- Оптом шкаф управления вентиляцией

- Шкаф распределительный навесной заводы

- шинопровод для натяжного потолка

- светильник аварийный светодиодный

- Батарея для ибп производители

- ячейка КРУ среднего напряжения

- Самый лучший блочная подстанция производитель