Провод питания заводы

Сегодня хочу поделиться мыслями, сложившимися за время работы с проводами питания на различных производственных объектах. Многие считают эту задачу тривиальной – просто достать нужный кабель и соединить. Но опыт подсказывает, что это далеко не всегда так. Неправильный выбор, монтаж или обслуживание электропроводки заводов могут привести к серьезным последствиям – от простого простоя до аварий и, что хуже, к пожарам. Расскажу о том, что видел, что делал, а иногда и что делалось не так.

Выбор кабеля: больше, чем просто номинал

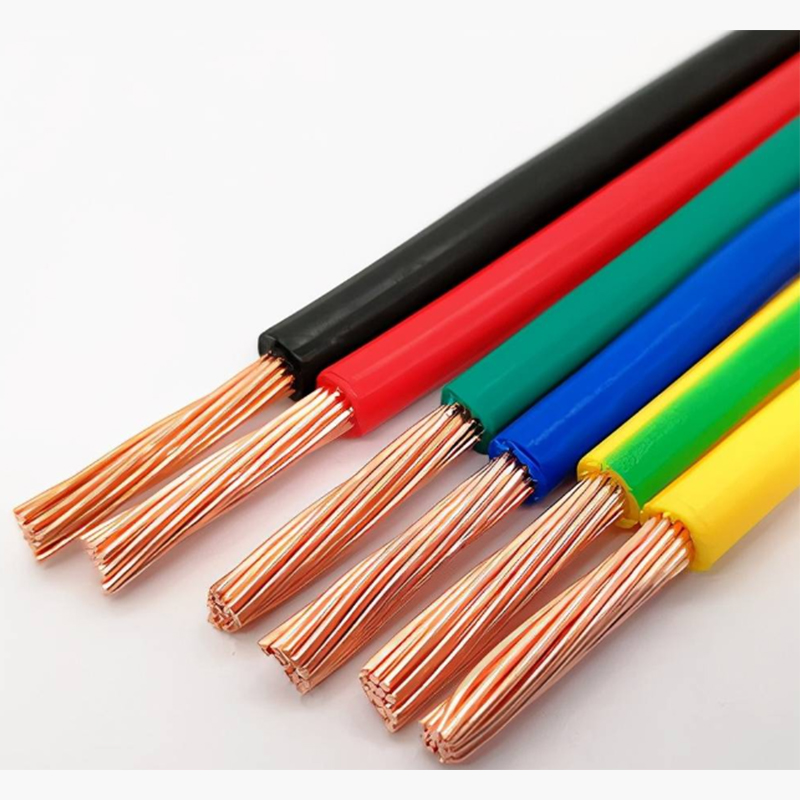

Первый и, пожалуй, самый важный этап – выбор подходящего кабеля. Здесь не стоит ограничиваться только номиналом тока. Нужно учитывать множество факторов: условия эксплуатации (температура, влажность, агрессивные среды), механические нагрузки, требования к гибкости и устойчивости к вибрациям. Часто заказчики выбирают кабель, исходя из цены, а в итоге потом жалеют об экономии. Например, однажды мы установили кабель, рассчитанный на определенную температуру окружающей среды, а потом выяснилось, что в цехе она постоянно превышает этот предел на несколько градусов. После этого потребовалась замена, что, естественно, увеличило общую стоимость проекта.

Не стоит забывать о типах изоляции. В промышленных условиях часто используют кабели с огнестойкой изоляцией, особенно в местах, где существует риск возгорания. Хороший пример – использование VDE-кабелей для защиты от искрения и распространения пламени. Важно понимать, что выбор конкретного типа изоляции зависит от нормативных требований и специфики объекта. Мы часто сталкиваемся с ситуациями, когда заказчик не учитывает эти требования, а потом приходится возвращаться и переделывать.

И еще одно: не стоит недооценивать важность выбора сечения кабеля. Многие считают, что можно взять кабель меньшего сечения, чем необходимо, чтобы сэкономить. Но это может привести к перегреву и, как следствие, к повреждению изоляции и возгоранию. Всегда лучше перестраховаться и выбрать кабель с достаточным сечением, даже если это немного дороже. В нашем случае, один случай с недостаточным сечением привел к дорогостоящему ремонту щита и серьезным задержкам в работе цеха.

Роль кабельных трасс и кабельных коробов

Нельзя недооценивать роль правильной организации кабельных трасс и использование кабельных коробов. Они не только обеспечивают защиту кабеля от механических повреждений и воздействия окружающей среды, но и облегчают обслуживание и ремонт электропроводки. Хорошо спроектированная система кабельных трасс позволяет избежать пересечения кабелей и предотвратить возникновение электромагнитных помех. В наших проектах мы часто используем замкнутые кабельные трассы из негорючих материалов, что значительно повышает безопасность объекта. В частности, при проектировании новой линии электроснабжения на предприятии ООО Сычуань Синюнли Электрооборудование мы уделили особое внимание созданию надежной и безопасной системы кабельных трасс, учитывая специфику производства и требования пожарной безопасности.

Одним из распространенных ошибок является использование некачественных кабельных коробов или неправильный монтаж. Это может привести к ухудшению вентиляции, скоплению пыли и влаги, что, в свою очередь, увеличивает риск повреждения кабеля и возгорания. Важно использовать только сертифицированные кабельные короба и соблюдать технологию монтажа, рекомендованную производителем.

Монтаж и соединение: детали, которые решают

Даже самый качественный кабель может выйти из строя, если его неправильно смонтировать или соединить. Недостаточный момент затяжки, неправильное использование инструментов, использование некачественных соединителей – все это может привести к обрыву цепи, перегреву и возгоранию. Очень часто видим, как электрики пренебрегают правильной затяжкой клеммных соединений, что в итоге приводит к плохому контакту и повышенному сопротивлению. И это – прямой путь к перегреву и, в худшем случае, к пожару.

Особое внимание следует уделять заземлению. Заземление – это не просто формальность, это важнейший элемент системы электробезопасности. Правильное заземление обеспечивает защиту от поражения электрическим током и предотвращает повреждение оборудования. На практике часто встречаем ситуации, когда заземление выполнено неправильно или отсутствует вовсе. Это недопустимо и может привести к трагическим последствиям.

В последнее время набирает популярность использование термоусадочных соединителей и пайки для соединения кабелей. Они обеспечивают более надежное и долговечное соединение, чем традиционные методы. Но и здесь есть свои нюансы. Важно использовать только качественные термоусадочные материалы и соблюдать технологию термоусадки. Неправильная термоусадка может привести к ослаблению соединения и его последующему повреждению.

Проблемы с качеством соединителей и наконечников

Еще одна распространенная проблема – использование некачественных соединителей и наконечников. Они могут быть изготовлены из некачественных материалов, иметь дефекты или просто не соответствовать требованиям по сечению кабеля. Это может привести к плохому контакту, перегреву и возгоранию. При выборе соединителей и наконечников следует отдавать предпочтение проверенным производителям и выбирать изделия, соответствующие нормам и стандартам безопасности.

Важно регулярно проверять состояние соединителей и наконечников, особенно в местах, подверженных вибрации и механическим нагрузкам. При обнаружении повреждений необходимо немедленно заменить их.

Обслуживание и диагностика: предотвращение проблем

Недостаточно просто правильно установить электропроводку, необходимо регулярно ее обслуживать и диагностировать. Регулярные осмотры позволяют выявить и устранить потенциальные проблемы на ранней стадии, что предотвращает более серьезные последствия. В рамках технического обслуживания мы проводим визуальный осмотр кабельных трасс, проверяем состояние соединений, измеряем сопротивление изоляции и проводим другие необходимые проверки.

Важным инструментом для диагностики электропроводки является термография. С помощью термографии можно обнаружить перегрев соединений и участков кабеля, что позволяет предотвратить возгорание. Этот метод особенно эффективен для выявления скрытых дефектов, которые не видны при визуальном осмотре.

В последнее время все большую популярность приобретает автоматизированный мониторинг состояния электропроводки. С помощью специальных датчиков можно непрерывно контролировать температуру, вибрацию и другие параметры, что позволяет оперативно реагировать на любые отклонения от нормы. Это особенно актуально для критически важных объектов, где простои могут привести к серьезным экономическим потерям.

Использование диагностического оборудования

Для диагностики состояния кабелей и соединений используются различные типы диагностического оборудования, такие как мегомметры, амперметры, ваттметры и термографические камеры. Выбор оборудования зависит от типа кабеля, его сечения и целей диагностики.

Регулярная диагностика электропроводки позволяет не только предотвратить аварии и возгорания, но и продлить срок службы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления

Шкаф управления -

Высоковольтное кольцевое распределительное устройство

Высоковольтное кольцевое распределительное устройство -

Высоковольтное выдвижное распределительное устройство

Высоковольтное выдвижное распределительное устройство -

Высоковольтный вакуумный выключатель

Высоковольтный вакуумный выключатель -

Внутренний коммутационный щит

Внутренний коммутационный щит -

Высоковольтный разъединитель

Высоковольтный разъединитель -

Измерительная коробка

Измерительная коробка -

Низковольтная конденсаторная установка GGJ

Низковольтная конденсаторная установка GGJ -

Кабельный лоток

Кабельный лоток -

Аварийные светильники

Аварийные светильники -

Электрический удлинитель

Электрический удлинитель -

Низковольтное распределительное устройство GCS

Низковольтное распределительное устройство GCS