Оптом шкаф распределительного устройства производитель

Когда слышишь 'оптом шкаф распределительного устройства производитель', первое, что приходит в голову — масштабируемость. Но вот загвоздка: многие путают оптовые поставки с простым увеличением партии. На деле же это целая экосистема — от согласования ТУ до логистики спецтехники. Помню, как в 2019 мы запускали линию для распределительных щитов освещения, и оказалось, что крановые узлы в цехе не рассчитаны на габаритные панели. Пришлось перестраивать всю цепочку погрузки.

Технические нюансы, которые не пишут в каталогах

Вот смотрите: берём комплектные устройства низкого напряжения GGD. В спецификациях всё гладко — токи, степени защиты. А на практике? Например, болтовые соединения на 1600А при -35° в Сибири требуют дополнительного момента затяжки. Мы в ООО Сычуань Синюнли Электрооборудование после трёх случаев подгорания контактов ввели обязательную калибровку динамометрических ключей для северных поставок.

Или возьмём KYN рот-12. Казалось бы, классика. Но когда заказчик просит установить релейную защиту вместо микропроцессорной — начинаются танцы с параметрами уставок. Один раз пришлось переделывать шкафы потому что проектировщик не учёл токи обледенения ВЛ — теперь всегда спрашиваем про климатическую зону.

Самое сложное в оптовом производстве — не сборка, а унификация. Когда делаешь 50 щитов для торгового центра, каждый миллиметр отклонения в монтаже шин аукается часами дополнительной подгонки. Наш сайт https://www.xyldq.ru сейчас указывает допустимые вариации по осям, но клиенты редко смотрят техкарты до начала работ.

Логистика: там, где теория встречается с российской действительностью

Отгружали мы партию уличных комплексных распределительных щитов в Красноярск. По документам — 12 паллет. А перевозчик присылает фуру с высотой платформы 2,7 метра вместо 3,2. Результат? Пришлось снимать защитные кожухи и везти их отдельно — потеряли три дня на переупаковку.

Для HXGN рот-12 вообще отдельная история с креплением. Стандартные транспортные скобы не подходят для железнодорожных перевозок — вибрация расшатывает раму. После двух случаев микродеформаций разработали систему распорок которые монтируются прямо в контейнере.

Тарифы — отдельная боль. Когда считаешь стоимость распределительного щита питания для оптовика, закладываешь 5% на логистику. Но в этом году цены на перевозки выросли на 18% — приходится пересматривать всю калькуляцию.

Материалы: между ГОСТ и реальными возможностями

Оцинкованная сталь для коробок учета электроэнергии — вечная дилемма. По нормам нужна 1,5 мм, но для морских портов лучше 2 мм. А теперь попробуй найти прокат с цинкованием 120 мкм в середине квартала... Часто берём с запасом и сами доводим антикоррозийную обработку.

Полимеры для коробок розеток — отдельная головная боль. Российский АБС-пластик дешевле, но после 200 циклов подключения появляются трещины в местах крепления. Перешли на корейские композиты — дороже на 15%, но гарантия увеличилась с 3 до 7 лет.

Медь для шин в GGD/GCS. Биметаллические соединения — сплошные проблемы при оптовом производстве. Сейчас тестируем лазерную сварку вместо болтовых соединений — пока дорого, но для серийных заказов от 100 штук уже выгодно.

Коммуникация с заказчиком: от ТЗ до приемки

Самое сложное — объяснить заказчику разницу между распределительными щитами для офиса и производства. Один раз пришлось переделывать всю коммутацию потому что клиент не указал наличие частотных преобразователей — гармоники сожгли блоки управления.

Сейчас в ООО Сычуань Синюнли Электрооборудование внедрили чек-лист из 47 пунктов для технического задания. Особенно важно для комплектных трансформаторных подстанций — там любая ошибка в схеме коммутации обходится в сотни тысяч рублей.

Приёмка — отдельный театр. Как-то приехала комиссия с мегомметром 2500В для проверки распределительного устройства на 380В. Еле уговорили использовать 1000В — иначе бы убили всю изоляцию.

Эволюция подходов к оптовому производству

Раньше думали что оптом шкаф распределительного устройства производитель — это просто больше станков. Оказалось важнее гибкость. Например для серии GCS мы сейчас использует модульные шасси — можно собирать 20 разных конфигураций на одной производственной линии.

Автоматизация — палка о двух концах. Роботизированная сварка для KYN дала прирост скорости на 40%, но потребовала переобучения всех операторов. Два месяца работали с 30% брака пока не настроили все допуски.

Сейчас экспериментируем с предварительной сборкой шинопроводов для распределительных щитов питания — это сокращает время монтажа на объекте. Правда пришлось покупать специальный гибочный станок с ЧПУ — старые лекала не давали нужной точности.

Что в сухом остатке

Оптовое производство шкаф распределительного устройства — это про системность. Не про количество, а про отлаженные процессы. От момента когда клиент заходит на https://www.xyldq.ru до отгрузки проходит 14 контрольных точек — и каждая влияет на итог.

Главный урок — нельзя экономить на инжиниринге. Лучше потратить неделю на расчёты чем потом переделывать партию кольцевых сетевых щитов HXGN потому что не учли пусковые токи двигателей.

Сейчас смотрим в сторону цифровых двойников — чтобы заказчик сразу видел как поведёт себя его распределительное устройство в конкретных условиях. Но это уже тема для следующего разговора...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрический удлинитель

Электрический удлинитель -

Шкаф частотного управления

Шкаф частотного управления -

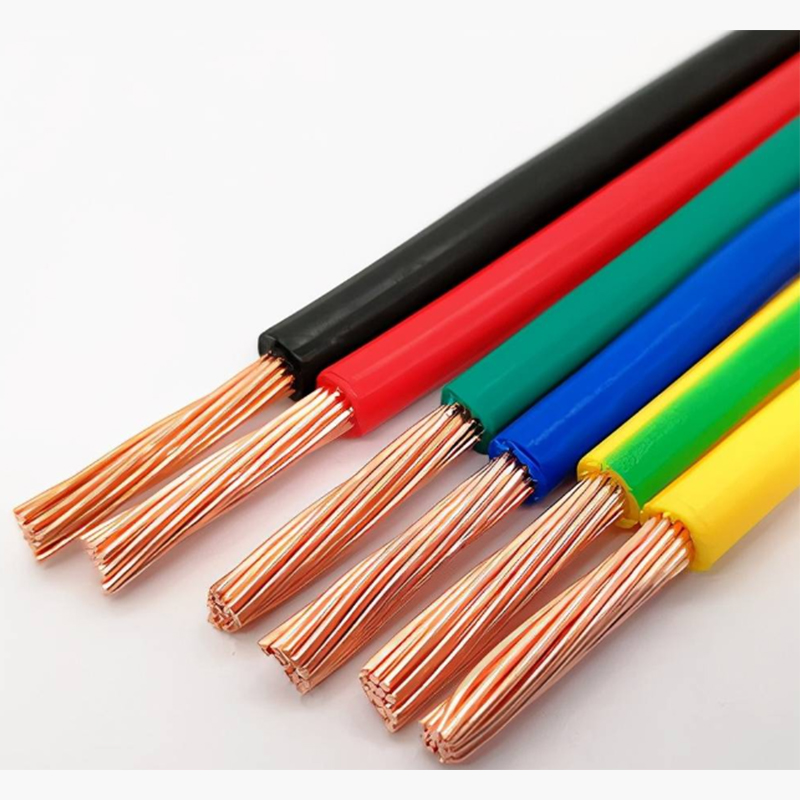

Провода и кабели

Провода и кабели -

Аварийное распределительное устройство

Аварийное распределительное устройство -

Панельный выключатель

Панельный выключатель -

Кабельный лоток

Кабельный лоток -

Взрывозащищенный распределительный щит

Взрывозащищенный распределительный щит -

Миниатюрный автоматический выключатель

Миниатюрный автоматический выключатель -

Высоковольтный вакуумный выключатель

Высоковольтный вакуумный выключатель -

Высоковольтная ответвительная коробка

Высоковольтная ответвительная коробка -

Низковольтное распределительное устройство GGD

Низковольтное распределительное устройство GGD -

Силовой шкаф XL-21

Силовой шкаф XL-21

Связанный поиск

Связанный поиск- Оптом led промышленный прожектор

- Провод 3 производители

- Шкаф управления задвижкой производитель

- Оптом лоток кабельный неперфорированный производитель

- Оптом шкаф управления шу

- Автоматический выключатель c производитель

- Элегазовое оборудование sf6 поставщик

- Провод электрический производитель

- Комплектная трансформаторная подстанция заводы

- Горизонтальный кабельный лоток производители