Оптом каркас автоматического выключателя производитель

Когда говорят про оптовых производителей каркасов для автоматических выключателей, многие сразу представляют штампованные решения под любые задачи. Но на деле даже в такой, казалось бы, простой детали есть десятки подводных камней — от толщины металла до геометрии креплений. Мы в ООО Сычуань Синюнли Электрооборудование через годы проб и ошибок пришли к выводу: универсального каркаса не существует, и вот почему.

Почему каркас — это не просто 'железка'

Помню, в 2019 году мы получили партию каркасов от нового поставщика. Внешне — идеально, но при монтаже в щиты GGD выяснилось: крепежные отверстия смещены на 2 мм. Казалось бы, мелочь, но из-за этого пришлось переделывать всю сборку. Именно тогда я окончательно понял: каркас автоматического выключателя должен проектироваться с учетом конкретного оборудования.

Сейчас при заказе мы всегда запрашиваем тестовый образец — даже если работаем с проверенным заводом. Особенно критично для модульных серий, где разница в полмиллиметра может привести к деформации всей конструкции. Кстати, часто упускают из виду антикоррозийное покрытие — для уличных щитов это должно быть обязательно цинкование, а не просто краска.

Еще один момент: некоторые производители экономят на ребрах жесткости. Вроде бы держится, но при транспортировке или вибрациях появляется люфт. Для KYN-12 это вообще недопустимо — там требования к жесткости каркаса особые.

Ошибки при оптовых закупках

Раньше мы часто закупали крупные партии одинаковых каркасов — мол, дешевле выходит. Но потом столкнулись с проблемой: для разных проектов требуются разные модификации. Скажем, для HXGN-12 нужны усиленные угловые соединения, а для распределительных щитов освещения — облегченные версии.

Сейчас мы формируем заказы более гибко. На сайте https://www.xyldq.ru мы выложили технические требования ко всем типам каркасов — это помогает клиентам точнее специфицировать заказ. Кстати, многие до сих пор не проверяют сертификаты на сталь — а ведь для взрывозащищенных щитов это принципиально.

Особенно сложно было с каркасами для трансформаторных подстанций — там и габариты нестандартные, и нагрузки динамические. Пришлось разрабатывать собственную методику испытаний на вибростенде. Выяснилось, что сварные швы лучше держат нагрузку, чем сборные конструкции — хоть и дороже выходит.

Технологические тонкости производства

Когда мы только начинали производить каркасы, думали — главное точность раскроя. Оказалось, не менее важен этап гибки металла. Если угол сгиба не точно 90 градусов — при сборке щитов появляются зазоры. Причем визуально это может быть незаметно до момента установки аппаратуры.

Сейчас мы используем лазерную резку с ЧПУ — но и здесь есть нюансы. Например, для каркасов под автоматические выключатели среднего напряжения нужно оставлять технологические припуски — иначе после покраски размеры 'уплывут'.

Отдельная история — крепежные отверстия. Раньше делали по стандарту, но практика показала: для разных производителей автоматов лучше иметь несколько вариантов разметки. Сейчас в ООО Сычуань Синюнли мы выпускаем каркасы с комбинированной перфорацией — клиенты ценят такую универсальность.

Как мы работаем с оптовыми заказами

Крупные партии — всегда компромисс между ценой и индивидуальными требованиями. Мы выработали систему: сначала детальное ТЗ, потом 3D-модель, потом образец. Только после испытаний в реальных условиях — например, в составе GCS-щитов — запускаем в серию.

Интересный случай был с заказом для кольцевых сетевых щитов — там требовалась особая конфигурация каркаса из-за кабельных вводов сверху и снизу. Пришлось переделывать конструкцию три раза, зато теперь это наша базовая модель для HXGN.

Сроки производства часто зависят от мелочей. Например, покраска по RAL-каталогу добавляет время — но для уличных щитов без этого нельзя. Или обработка кромок — если пропустить этот этап, в процессе монтажа можно порезать руки о заусенцы.

Перспективы и наболевшее

Сейчас многие переходят на каркасы из нержавейки — но это не всегда оправдано. Для внутренних щитов оцинкованная сталь служит десятилетиями. Другое дело — приморские регионы или химические производства, там да, нержавейка необходима.

Заметил тенденцию: клиенты все чаще просят комбинированные решения — чтобы один каркас подходил и для автоматов, и для дополнительной аппаратуры. Мы в ответ разрабатываем модульные системы с изменяемой конфигурацией.

Главное, что усвоил за годы работы: производитель каркасов должен думать не о том, как сделать дешевле, а о том, как сделать надежнее. Потому что экономия в пару сотен рублей на каркасе может обернуться тысячами убытков при отказе щитового оборудования. На https://www.xyldq.ru мы специально разместили фото испытаний — чтобы клиенты видели, как их заказ будет вести себя в реальных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фотоэлектрический сетевой шкаф

Фотоэлектрический сетевой шкаф -

Низковольтная конденсаторная установка GGJ

Низковольтная конденсаторная установка GGJ -

Аварийное распределительное устройство

Аварийное распределительное устройство -

Устройство двойного электропитания

Устройство двойного электропитания -

Высоковольтная ответвительная коробка

Высоковольтная ответвительная коробка -

Шкаф управления

Шкаф управления -

Миниатюрный автоматический выключатель

Миниатюрный автоматический выключатель -

Силовой шкаф XL-21

Силовой шкаф XL-21 -

Прожекторы

Прожекторы -

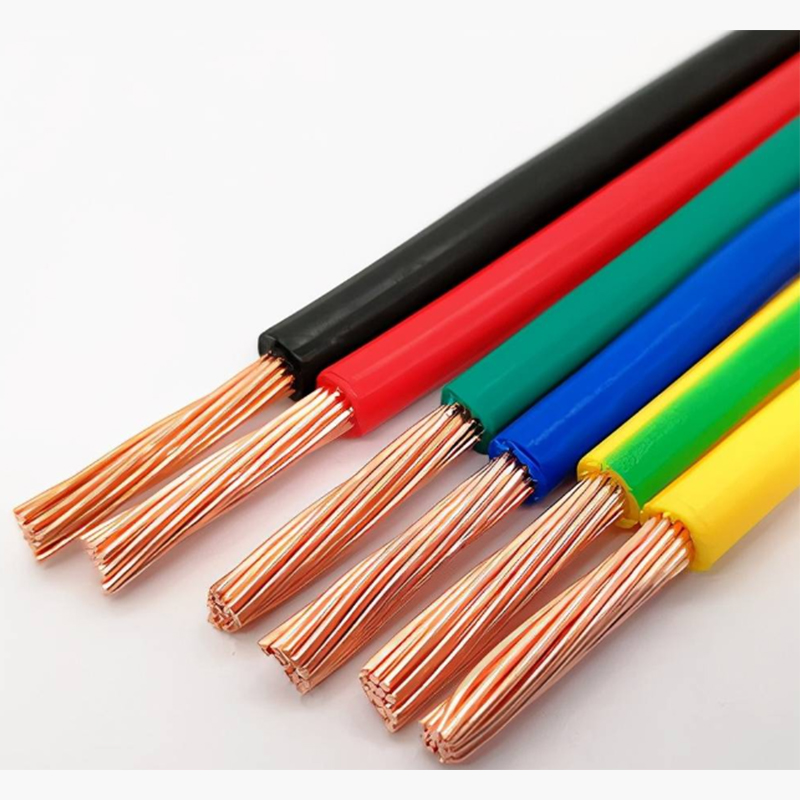

Провода и кабели

Провода и кабели -

Высоковольтный вакуумный выключатель

Высоковольтный вакуумный выключатель -

Взрывозащищенный распределительный щит

Взрывозащищенный распределительный щит

Связанный поиск

Связанный поиск- Шкаф распределительный напольный заводы

- Автоматический выключатель 3 поставщик

- Оптом частотные преобразователи квт производитель

- Оптом шкаф управления освещением производитель

- Оптом шинопровод производитель

- Самый лучший шкаф управления вентилятором

- Самый лучший вакуумный выключатель 630 производитель

- Оптом кабель провод

- Коммутационный щит производители

- Led промышленный прожектор производитель