Оптом высоковольтный вакуумный выключатель производитель

Когда говорят про высоковольтный вакуумный выключатель производитель, многие сразу представляют гигантов вроде Siemens, но на деле есть десятки предприятий, которые годами шлифуют технологию. У нас в ООО Сычуань Синюнли Электрооборудование сначала тоже думали, что главное – закупить вакуумные камеры у японцев и собрать, а оказалось, что герметичность контактов зависит от десятка параметров – от качества полировки медных стержней до температуры пайки выводов.

Технологические тонкости, которые не пишут в учебниках

В 2019 году мы поставили партию выключателей VB2-12 для подстанции в Красноярске, и через полгода пришла рекламация: три аппарата показывали повышенные токи утечки. Разбирались две недели – оказалось, при сборке не учли перепад температур в цеху. Летом воровали 2-3 градуса выше нормы, и термоусадка на силовых выводах дала микротрещины. Теперь держим в цеху два термогигрометра и раз в смену сверяем.

Кстати, про вакуумные камеры. Раньше брали у Mitsubishi Electric, но санкции ударили по поставкам. Перешли на китайские Anhui Huatian, и сначала были срывы по TAK-показателю (время дугогашения). Пришлось вместе с их инженерами пересматривать технологию притирки контактов – добавили этап ультразвуковой очистки в изопропаноле. Сейчас стабильно держим 3-4 цикла КЗ без деградации.

Мелочь, которая решает: при сборке приводов ПЭ-11 часто экономят на консистентной смазке для шестерен. Мы в ООО Сычуань Синюнли Электрооборудование после нареканий от энергетиков из Новосибирска перешли на Molykote G-5002 – дороже в 4 раза, но за три года ноль отказов по механике.

Лабораторные испытания как поле для ошибок

Наш полигон в Черкизове сначала не мог стабильно выдавать параметры для испытаний на включающую способность. При 20 кА проседало напряжение, и протоколы браковали. Оказалось, проблема в банальном – медных шинах между трансформатором и испытательным стендом. Заменили на сечения на 30% больше ГОСТа, и сразу вышли на стабильные 25 кА.

Замер диэлектрической прочности изоляции – отдельная история. По ТУ берем 42 кВ/мин, но на практике если поднимать плавнее – 35-37 кВ/мин – пробой происходит реже. Фиксируем в протоколах оба значения, хотя заказчики часто требуют строго по нормативу. Приходится объяснять, что перепад влажности в цеху на 15% меняет картину.

Последний случай – при приемке партии эпоксидного компаунда для изоляторов обнаружили, что вязкость партии на 5% выше паспортной. Поставили на вылеживание на неделю при 30°C – параметры выровнялись. Без этого при заливке пошли бы каверны вдоль армирующих стержней.

Логистика и монтаж – где теряется качество

Отгружали выключатели KYN28A-12 в Якутск – пришли с треснувшими смотровыми окнами. Теперь упаковываем в пенопластовые коконы с демпфирующими прокладками, хотя это +7% к стоимости. Но рекламаций по транспортировке стало втрое меньше.

На пусконаладке в Тюмени монтажники пожаловались, что болты крепления шасси к раме не входят в пазы. Проверили – оказалось, при сварке каркаса термическую деформацию не учли. Сейчас на производстве для каждой партии делаем контрольную сборку на эталонной раме.

Самое обидное – когда мелочь портит всю работу. В прошлом месяце при монтаже ЩО-70 заметили, что клеммные колодки трескаются при -40°C. Сменили поставщика пластика – перешли на Bayer Makrolon, хоть и дороже на 15%, но температурный порог подняли до -55°C.

Эволюция требований заказчиков

Раньше главным был ценник, сейчас – срок службы. Для Газпрома в прошлом году делали выключатели с увеличенным ресурсом по коммутационным циклам – пришлось пересматривать материал подвижного контакта. Вместо стандартной меди с хромом перешли на сплав CuCr+2%Zn – износ снизился на 18%.

Сетевые компании стали требовать встроенную диагностику. Мы в ООО Сычуань Синюнли Электрооборудование сейчас тестируем систему мониторинга износа контактов по изменению скорости движения штока. Дорабатываем алгоритмы – пока погрешность в 7% против требуемых 5%.

Интересный тренд – запросы на кастомизацию. Для метрополитена делали выключатели с уменьшенной высотой шасси – пришлось перекомпоновать отсек релейной защиты. Ушли от стандартных модулей, спроектировали платы индивидуально. Доработка заняла 4 месяца, но теперь это наша конкурентная фишка.

Перспективы и тупиковые ветки

Пытались в 2022 году внедрить систему дистанционного управления по LoRaWAN – для сельских сетей казалось идеальным. Но на испытаниях в Ростовской области выяснилось, при грозовых разрядах канал теряется на 2-3 секунды. Вернулись к проверенным проводным решениям GEPON.

Сейчас экспериментируем с заменой SF6-газа в некоторых модификациях на сухой воздух под давлением. Пока получается дороже на 25%, но для экологических проектов уже есть пилотные заказы. Особенно перспективно для закрытых распределительных устройств в жилых зонах.

Самое сложное – найти баланс между инновациями и надежностью. Недавно отказались от идеи использовать графеновые покрытия на контактах – лабораторные тесты блестящие, а в полевых условиях при вибрации напыление отслаивается через 300 операций. Вернулись к классическому хромированию с последующей алмазной полировкой.

Интеграция с смежным оборудованием

При сборке КТП-1000 для Заполярья обнаружили, что наши выключатели не стыкуются с трансформаторами ТМГ-1000 от другого производителя по высоте шинных выводов. Пришлось разрабатывать переходные шинные мосты – теперь это отдельный пункт в техническом задании.

Для проектов умных сетей пришлось полностью менять протоколы обмена данными в релейной защите. Старый ИЭК-02 не справлялся с потоком телеметрии. Перешли на СПАУ-400 – дороже, но зато интегрируется с любыми SCADA-системами без костылей.

Самое неочевидное – взаимодействие с системами вентиляции. В шкафах KYN-12 при длительных нагрузках выше 80% появлялся перегрев в верхней зоне. Добавили дополнительные вентиляционные решетки в торцевой стенке – проблема исчезла. Теперь это стандарт для всех наших комплектных распределительных устройств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

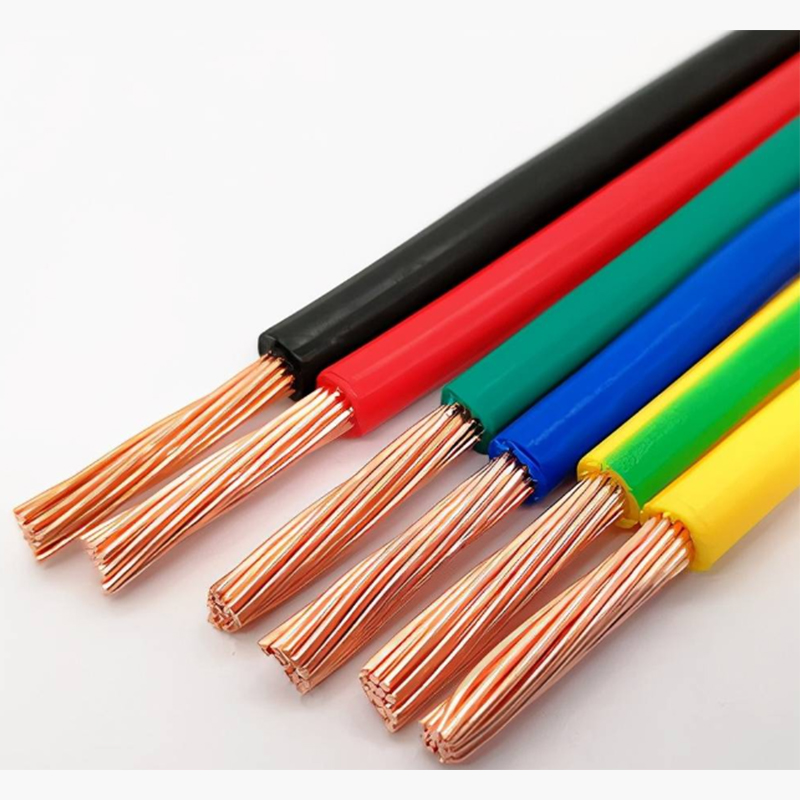

Провода и кабели

Провода и кабели -

Автоматический выключатель

Автоматический выключатель -

Низковольтное распределительное устройство GCS

Низковольтное распределительное устройство GCS -

Аварийное распределительное устройство

Аварийное распределительное устройство -

Кабельный лоток

Кабельный лоток -

Шкаф частотного управления

Шкаф частотного управления -

Измерительная коробка

Измерительная коробка -

Высоковольтное выдвижное распределительное устройство

Высоковольтное выдвижное распределительное устройство -

Частотный преобразователь

Частотный преобразователь -

Миниатюрный автоматический выключатель

Миниатюрный автоматический выключатель -

Внутренний коммутационный щит

Внутренний коммутационный щит -

Шкаф управления

Шкаф управления

Связанный поиск

Связанный поиск- Щит распределительный электрический поставщик

- Источник бесперебойного питания поставщик

- Щит распределительный навесной ip31 поставщики

- элегазовое оборудование SF6

- Оптом кабельные лотки купить

- Частотный преобразователь для электродвигателя завод

- Лоток кабельный оцинкованный завод

- Led промышленный прожектор производители

- Самый лучший шкаф вводно распределительный производитель

- Распределительные шкафы шрс производители