Кабель заводы

Что сразу приходит в голову, когда слышишь 'кабельные заводы'? Огромные комплексы, швали кабеля, бесконечные испытания. Но на деле все гораздо сложнее. Многие недооценивают важность не только производства, но и логистики, складирования и, конечно, контроля качества. Часто начинающие специалисты сосредотачиваются на самом процессе производства, упуская из виду ключевые моменты, которые могут существенно повлиять на конечный результат и прибыльность.

Общая картина: от сырья до готовой продукции

Процесс работы кабельные заводы охватывает широкий спектр операций. Начинается все с закупки сырья: меди, алюминия, изоляционных материалов, оболочек и т.д. Качество сырья напрямую влияет на качество готового кабеля. Потом идет производство проводников, изоляции, оболочки, сборка кабеля, испытания, маркировка и упаковка. Конечно, у каждого завода есть свои особенности, используемые технологии и выпускаемая продукция, но общая схема остается неизменной. Нельзя забывать и о необходимом оборудовании: от простых инструментов до высокоточных машин для профилирования, обмотки и испытаний.

Один из самых важных этапов – это испытания готовой продукции. Именно здесь проверяется соответствие кабеля требованиям ГОСТов и другим стандартам. Это комплекс тестов, включающих механические, электрические и термические испытания. Игнорирование этих испытаний – прямой путь к браку и потенциально опасным последствиям для потребителей. Часто встречается ситуация, когда завод экономит на испытаниях, чтобы ускорить выпуск продукции. Это, безусловно, недальновидно. Последствия могут быть очень серьезными.

Логистика и хранение: недооцененные факторы

Логистика и хранение – это, пожалуй, самый трудоемкий и дорогостоящий процесс на кабельные заводы. Кабели – это тяжелые и громоздкие изделия, требующие специального оборудования для погрузки, транспортировки и хранения. Неправильное хранение может привести к повреждению кабеля, ухудшению его характеристик и, как следствие, к браку. Важно соблюдать температурный режим, влажность и избегать механических повреждений.

Например, мы сталкивались с проблемой хранения кабеля под открытым небом. Даже небольшое воздействие солнечных лучей и перепады температур могли негативно сказаться на изоляции, что приводило к повышенному проценту брака при испытаниях. В итоге пришлось инвестировать в строительство крытых складских помещений с системой контроля климата. Это конечно, потребовало значительных затрат, но в долгосрочной перспективе окупилось.

Еще один нюанс – это правильное формирование паллет. Необходимо учитывать вес кабеля и его распределение на паллете, чтобы избежать деформации и повреждения при транспортировке. Это требует определенных знаний и опыта, а также использования специального оборудования. Ошибки на этом этапе могут привести к серьезным проблемам с логистикой и увеличению транспортных расходов.

Особенности производства различных типов кабелей

Выбор технологического процесса производства зависит от типа кабеля. Для производства силовых кабелей используются одни технологии, для кабелей связи – другие. Например, при производстве кабелей с медной жилой необходимо обеспечить высокое качество соединения жил и надежную изоляцию. При производстве кабелей с алюминиевой жилой важно учитывать возможность окисления алюминия и использовать специальные покрытия для защиты от коррозии. ООО Сычуань Синюнли Электрооборудование специализируется на производстве кабелей различных типов, и у нас есть опыт работы с разными материалами и технологиями.

Мы однажды пытались производить кабель с полиэтиленовой изоляцией с использованием устаревшего оборудования. В итоге изоляция оказалась хрупкой и легко повреждалась при транспортировке. Пришлось полностью переоборудовать линию и закупить новое оборудование, что повлекло за собой значительные убытки. Этот опыт показал нам важность использования современных технологий и оборудования на кабельные заводы.

Также следует учитывать требования к маркировке кабеля. Маркировка должна быть четкой и разборчивой, содержать информацию о производителе, характеристиках кабеля и сроке годности. Некачественная маркировка может привести к проблемам с идентификацией кабеля и неправомерному использованию. Здесь важна как сама маркировка, так и ее расположение, чтобы не повредить кабель при обращении.

Контроль качества: не просто формальность

Контроль качества – это не просто формальность, а необходимый элемент производства кабелей. Необходимо проводить контроль качества на всех этапах производства, начиная с входящего сырья и заканчивая готовой продукцией. Контроль качества должен включать проверку размеров, веса, изоляции, механических свойств и других характеристик кабеля. Ошибки на ранних этапах производства могут привести к серьезным проблемам на более поздних этапах и увеличению затрат на устранение дефектов.

Мы используем различные методы контроля качества, включая визуальный осмотр, измерение сопротивления изоляции, испытание на прочность и гибкость. Также мы используем современное оборудование для автоматического контроля качества, которое позволяет выявлять дефекты на ранних этапах производства. Например, мы используем рентгеновский контроль для выявления дефектов в сварных швах.

Кроме того, важно проводить регулярные аудиты производственных процессов и оборудования, чтобы выявлять потенциальные проблемы и предотвращать их возникновение. Аудит должен проводиться независимыми экспертами, которые обладают достаточным опытом и знаниями в области производства кабелей.

Перспективы развития кабельные заводы: инновации и автоматизация

Современные кабельные заводы активно внедряют новые технологии и автоматизируют производственные процессы. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Например, многие заводы используют роботизированные линии для сборки кабелей и автоматические системы контроля качества.

Еще одним перспективным направлением является использование новых материалов и технологий для производства кабелей. Например, разрабатываются новые изоляционные материалы с улучшенными характеристиками и кабели с повышенной термостойкостью. Также разрабатываются кабели с интеллектуальными функциями, которые могут передавать информацию о состоянии кабеля и предупреждать о возможных проблемах.

Важно следить за тенденциями в отрасли и внедрять новые технологии, чтобы оставаться конкурентоспособными на рынке. Автоматизация производственных процессов и использование новых материалов – это ключ к успеху на современных кабельные заводы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное распределительное устройство GGD

Низковольтное распределительное устройство GGD -

Внутренний коммутационный щит

Внутренний коммутационный щит -

Предварительно смонтированная трансформаторная подстанция

Предварительно смонтированная трансформаторная подстанция -

Высоковольтный разъединитель

Высоковольтный разъединитель -

Высоковольтный вакуумный выключатель

Высоковольтный вакуумный выключатель -

Миниатюрный автоматический выключатель

Миниатюрный автоматический выключатель -

Шинопровод

Шинопровод -

Аварийные светильники

Аварийные светильники -

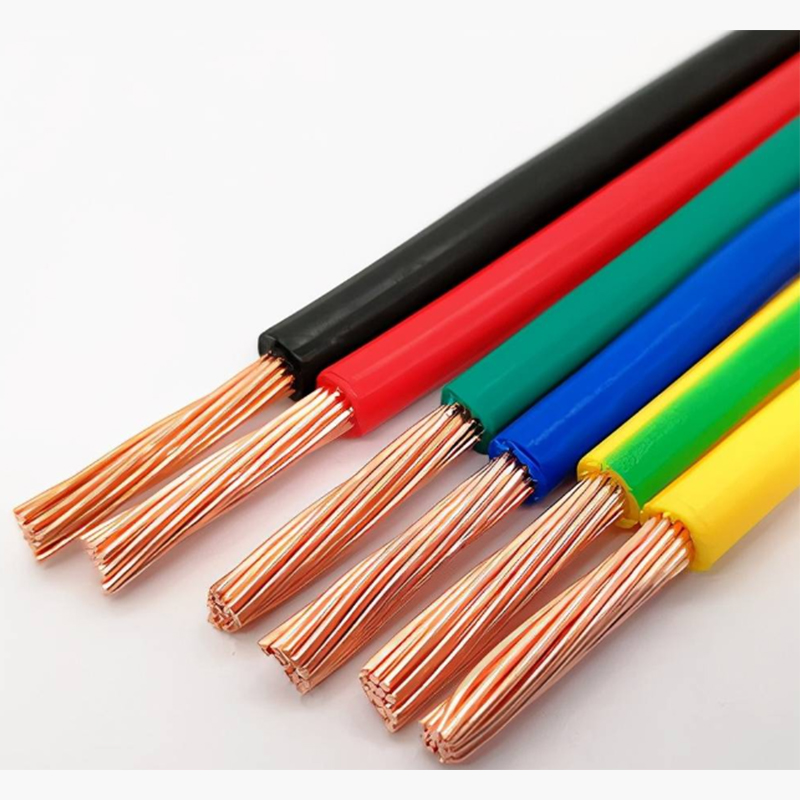

Провода и кабели

Провода и кабели -

Взрывозащищенный распределительный щит

Взрывозащищенный распределительный щит -

Шкаф управления

Шкаф управления -

Низковольтное распределительное устройство GCS

Низковольтное распределительное устройство GCS

Связанный поиск

Связанный поиск- Самый лучший частотные преобразователи 2 производитель

- Оптом шкаф управления насосами производитель

- Оптом пункт секционирования столбовой

- удлинитель

- Автоматический выключатель c поставщики

- Источник бесперебойного питания завод

- Щиты распределительные ip31 поставщики

- Автоматический выключатель дифференциального тока производитель

- Квт шкаф управления поставщик

- 1 счетчик электроэнергии