Ибп заводы

Слово Ибп заводы вызывает у многих ассоциации с огромными цехами, грохотом станков и сложными технологическими процессами. Но за этой внешней картиной скрывается целый комплекс специфических задач, требующих глубоких инженерных знаний и постоянного внимания к деталям. Часто, на начальном этапе, многие компании недооценивают сложность этой отрасли, воспринимая ее как достаточно простой процесс сборки готовых компонентов. Опыт подсказывает, что это далеко не так. Мы не будем вдаваться в общие фразы, а сразу перейдем к конкретным моментам, которые, на мой взгляд, наиболее важны для успешного производства Ибп.

Первый этап: Проектирование и техническое задание

На мой взгляд, самый критичный этап – это проектирование и разработка технического задания. Здесь важно не просто перечислить необходимые компоненты, а продумать всю систему как единое целое. В первую очередь, нужно определить целевое назначение Ибп: для промышленного использования, для медицинского оборудования, для телекоммуникационных систем – от этого напрямую зависит выбор компонентов и требования к надежности. Особенно важно учитывать специфические условия эксплуатации – температурный режим, влажность, вибрации. Мы сталкивались с ситуациями, когда даже небольшое отклонение от предполагаемых условий приводило к преждевременному выходу Ибп из строя. Например, в одном из проектов мы выбрали не тот тип радиатора для охлаждения, и в условиях высокой влажности возникли проблемы с коррозией. При проектировании стоит учитывать возможность расширения функциональности в будущем – это может повлиять на выбор платформы и архитектуры.

Иногда возникают проблемы с согласованием технического задания с заказчиком. Клиент может не понимать всех нюансов и требовать нереализуемые характеристики. В таких случаях важно уметь грамотно объяснять технологические ограничения и предлагать компромиссные решения. Хороший инженер всегда готов найти оптимальный вариант, который будет соответствовать требованиям заказчика и при этом обеспечить надежность и долговечность Ибп. Помню один случай, когда заказчик настаивал на использовании очень дешевых компонентов, что, в конечном итоге, привело к постоянным поломкам и негативным отзывам. В итоге, пришлось переделывать всю систему, что вышло дороже, чем изначально планировалось.

Проблемы с выбором компонентов

Один из самых больших вызовов – это выбор надежных поставщиков компонентов. На рынке представлено множество производителей, и не всегда легко отличить качественный продукт от подделки. Особенно это касается конденсаторов и других электронных компонентов, подверженных различным видам деградации. Мы всегда работаем только с проверенными поставщиками, которые предоставляют сертификаты соответствия и гарантируют качество продукции. Иногда приходится закупать компоненты напрямую у производителей, чтобы исключить риски. Но это требует дополнительных затрат и усилий по логистике.

Технологический процесс производства

Технологический процесс производства Ибп достаточно сложный и многоступенчатый. Начинается он с подготовки печатных плат, монтажа электронных компонентов, пайки, проверки качества и сборки корпуса. Важно строго соблюдать технологические нормы и использовать современное оборудование для обеспечения высокой точности и надежности. Мы используем автоматизированные линии для пайки и сборки, что позволяет повысить производительность и снизить вероятность ошибок. Однако, автоматизация не может полностью исключить человеческий фактор – необходимо постоянное обучение персонала и контроль качества на всех этапах производства.

Особое внимание уделяется контролю качества. На каждом этапе производства проводятся проверки соответствия требованиям технического задания и стандартам качества. Используются различные методы контроля – визуальный осмотр, электрические испытания, термические испытания. В случае обнаружения дефектов, дефектные компоненты немедленно отбраковываются. Важно иметь хорошо налаженную систему контроля качества, чтобы избежать попадания некачественных Ибп к заказчику. Иногда мы проводим дополнительные испытания Ибп в реальных условиях эксплуатации, чтобы убедиться в их надежности и долговечности. Это, конечно, увеличивает затраты, но позволяет избежать серьезных проблем в будущем.

Контроль качества на разных этапах

Контроль качества – это не просто формальность, это залог успешного производства. Мы используем различные инструменты контроля, от простых визуальных проверок до сложных электрических испытаний. Особенно важен контроль качества при пайке – от качества пайки зависит надежность электрических соединений. Мы используем инфракрасные детекторы для контроля качества пайки, что позволяет выявить дефекты, которые не видны невооруженным глазом.

Реальные примеры и ошибки

В нашей практике были случаи как успешного производства Ибп, так и серьезных неудач. Однажды мы столкнулись с проблемой перегрева Ибп в условиях высокой нагрузки. Оказалось, что система охлаждения была рассчитана неверно, и тепло от компонентов не успевало отводиться. Пришлось перепроектировать систему охлаждения и внести изменения в конструкцию корпуса. Это потребовало значительных затрат времени и ресурсов, но в итоге мы смогли решить проблему и обеспечить надежную работу Ибп.

Еще один пример – это ошибка в выборе конденсаторов. Мы использовали конденсаторы с не соответствующим номиналом емкостью, что привело к снижению напряжения и нестабильной работе Ибп. Это был болезненный урок, который мы больше никогда не повторяли. Важно всегда внимательно изучать характеристики компонентов и выбирать их с учетом требований технического задания. К сожалению, в отрасли достаточно много недобросовестных поставщиков, которые могут предложить некачественную продукцию по низким ценам. Поэтому важно уделять особое внимание выбору поставщиков и проверке качества продукции.

Современные тенденции и будущее отрасли

Сейчас в отрасли наблюдается тенденция к увеличению энергоэффективности Ибп. Все большее внимание уделяется использованию современных компонентов и технологий, которые позволяют снизить потери энергии и повысить эффективность работы. Также растет спрос на Ибп с расширенными функциональными возможностями – с поддержкой беспроводной зарядки, с возможностью удаленного мониторинга и управления. Особое внимание уделяется безопасности Ибп – разрабатываются новые системы защиты от перенапряжений, коротких замыканий и других видов повреждений. Мы постоянно следим за новыми тенденциями в отрасли и внедряем современные технологии в производство. В частности, мы сейчас активно изучаем возможности использования твердотельных источников питания, которые отличаются высокой надежностью и долговечностью.

В заключение, хочу сказать, что производство Ибп заводы – это сложная и ответственная задача, требующая глубоких инженерных знаний и постоянного совершенствования. Нельзя недооценивать важность проектирования, выбора компонентов, контроля качества и использования современных технологий. Только при соблюдении всех этих требований можно произвести надежные и долговечные Ибп, которые будут соответствовать требованиям заказчика и обеспечивать бесперебойную работу электрооборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительный щит

Распределительный щит -

Высоковольтная ответвительная коробка

Высоковольтная ответвительная коробка -

Прожекторы

Прожекторы -

Шкаф управления

Шкаф управления -

Низковольтная конденсаторная установка GGJ

Низковольтная конденсаторная установка GGJ -

Устройство двойного электропитания

Устройство двойного электропитания -

Аварийные светильники

Аварийные светильники -

Низковольтное распределительное устройство GGD

Низковольтное распределительное устройство GGD -

Высоковольтное кольцевое распределительное устройство

Высоковольтное кольцевое распределительное устройство -

Частотный преобразователь

Частотный преобразователь -

Высоковольтный разъединитель

Высоковольтный разъединитель -

Шинопровод

Шинопровод

Связанный поиск

Связанный поиск- Оптом комплектная трансформаторная подстанция производитель

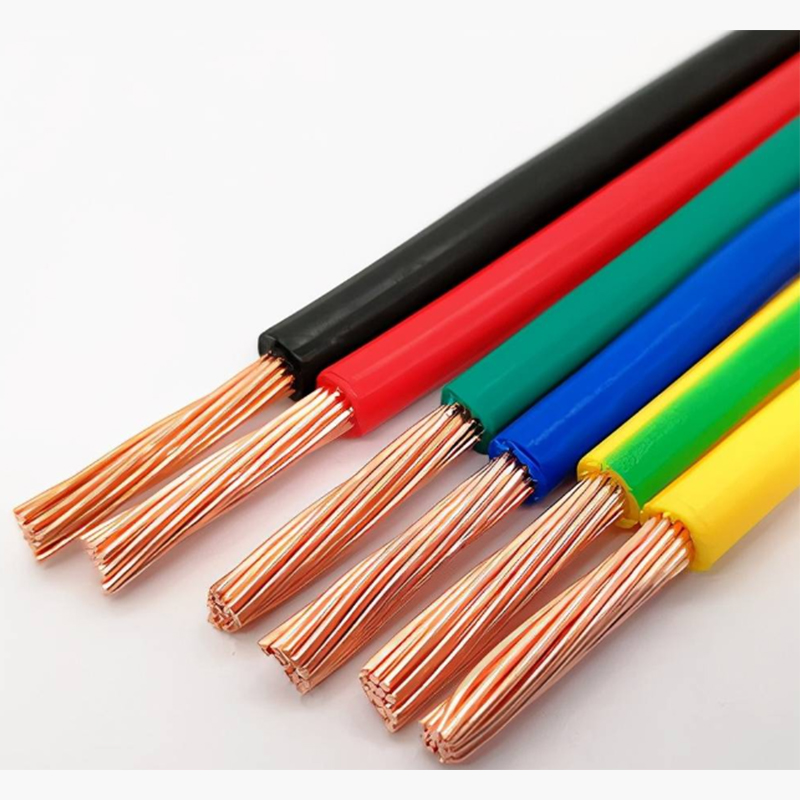

- Медный кабель завод

- Медный провод поставщик

- 1 преобразователь частотный заводы

- интернет кабель

- 1 кабель поставщик

- Самый лучший щит распределительный щрн производитель

- батарея для ибп

- Оптом установка шкафа управления

- 1 преобразователь частотный поставщик