Вакуумный выключатель завод

Сейчас как раз много говорят о повышении надежности электроснабжения, об автоматическом отключении поврежденных участков сети. И, конечно, в центре внимания – вакуумные выключатели. Но часто, при обсуждении этих устройств, застревают на технических характеристиках, на номинале тока и напряжении. А ведь за этими цифрами стоит целая история производства, свои нюансы и даже иногда – настоящие головные боли. Попробую поделиться своим опытом, как инженера, который много лет работает в этой сфере. Не обещаю всеобъемлющего руководства, скорее – впечатления от реальной работы.

Что такое современный выключатель? – не просто предохранитель

Раньше, конечно, все было проще. Предохранители – вот защита. Сломался – заменил. А сейчас, с ростом нагрузки на сети, с появлением новых типов оборудования, выключатели стали играть гораздо более важную роль. Да и требования к ним возросли. Конечно, есть и более современные решения, например, серво-выключатели, но сегодня я хочу говорить именно о вакуумных выключателях. Они отлично подходят для автоматического отключения и включения в сетях среднего и высокого напряжения. Это не просто замена механическим выключателям, это совершенно другой уровень безопасности и надежности.

Например, часто сталкиваемся с ситуацией, когда нужно автоматизировать отключение при коротком замыкании на линии электропередач. Ранее использовали реле, но это не всегда гарантировало оперативность и надежность. Вакуумные выключатели тут как нельзя кстати – они реагируют на замыкание практически мгновенно, обеспечивая минимальные потери в электроснабжении и предотвращая повреждение оборудования.

Производственный процесс – от чертежа до готового изделия

В нашей компании, ООО Сычуань Синюнли Электрооборудование, производство вакуумных выключателей – это сложный многоэтапный процесс. Начинается все с проектирования, конечно. Очень важно правильно рассчитать все параметры, выбрать материалы и обеспечить соответствие требованиям стандартов. Мы тесно сотрудничаем с конструкторами, чтобы уже на стадии проектирования исключить возможные ошибки и недочеты. У нас, кстати, есть своя инженерная группа, которая занимается разработкой новых моделей и модернизацией существующих.

Далее идет изготовление корпуса, электротермопары, вакуумной камеры, контактов и других компонентов. Здесь используется современное оборудование – прессы, станки с ЧПУ, автоматизированные линии сборки. Контроль качества осуществляется на каждом этапе, чтобы исключить брак и обеспечить долговечность готового изделия. Очень много внимания уделяется точности изготовления – даже небольшие отклонения могут повлиять на работоспособность выключателя.

Иногда возникают проблемы с поставками комплектующих. Особенно сейчас, когда глобальные цепочки поставок переживают непростые времена. Это может задерживать производство и увеличивать себестоимость продукции. Поэтому мы стараемся иметь достаточный запас основных компонентов и поддерживать хорошие отношения с поставщиками. Например, в прошлом году возникли трудности с поставкой определенных типов изоляционных материалов, что потребовало от нас быстрого поиска альтернативных решений.

Контроль качества – основа надежности

Контроль качества – это отдельный разговор. Без него просто никак. Мы применяем различные методы контроля – визуальный осмотр, испытания на прочность, надежность контактов, вакуумную герметичность. Особое внимание уделяется испытаниям на короткое замыкание и перегрузку. Это позволяет убедиться, что выключатель выдерживает самые суровые условия эксплуатации.

Один из самых сложных этапов – это испытания на вакуумную герметичность. Вакуумная камера должна быть идеально герметичной, чтобы обеспечивать эффективное гашение дуги. Даже небольшая утечка воздуха может привести к снижению эффективности и повышению риска повреждения выключателя.

Практический случай: проблема с дугогасительной системой

Недавно у нас был случай, когда мы получили жалобу от клиента на неисправность вакуумного выключателя, установленного на линии электропередач. Оказалось, что дугогасительная система работала неэффективно, что приводило к повреждению контактов и снижению надежности работы выключателя. Пришлось провести детальный анализ, чтобы выявить причину проблемы. В итоге выяснилось, что в вакуумной камере образовался микротрещина, которая нарушала герметичность и препятствовала эффективному гашению дуги. Трещину удалось устранить, но это потребовало значительных затрат времени и ресурсов.

Такие случаи, к сожалению, не редкость. Поэтому мы постоянно работаем над улучшением качества материалов и технологий производства, чтобы исключить подобные проблемы в будущем. Например, мы внедрили более строгий контроль за качеством вакуумных камер и стали использовать более надежные материалы для изготовления контактов. Это позволяет повысить долговечность вакуумных выключателей и снизить риск их выхода из строя.

Будущее выключателей: тенденции и перспективы

Сейчас, как я вижу, в сторону вакуумных выключателей движется несколько тенденций. Во-первых, это повышение надежности и долговечности. Во-вторых, это уменьшение габаритов и веса. В-третьих, это интеграция с системами автоматизации и диспетчеризации. Все больше выключателей оснащаются встроенными датчиками и интерфейсами для передачи данных в центральный пункт управления.

Например, сейчас активно разрабатываются вакуумные выключатели с бесщеточным приводом, которые отличаются более высокой надежностью и долговечностью. Также идет работа над созданием выключателей с использованием новых материалов, которые обладают более высокими диэлектрическими свойствами и устойчивостью к высоким температурам. Мы, в ООО Сычуань Синюнли Электрооборудование, следим за этими тенденциями и стараемся внедрять новые технологии в наше производство.

В целом, я считаю, что вакуумные выключатели будут играть все более важную роль в обеспечении надежности и безопасности электроснабжения. И наша компания готова к этому вызову.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Источник бесперебойного питания

Источник бесперебойного питания -

Высоковольтная ответвительная коробка

Высоковольтная ответвительная коробка -

Низковольтное распределительное устройство GCS

Низковольтное распределительное устройство GCS -

Высоковольтное кольцевое распределительное устройство

Высоковольтное кольцевое распределительное устройство -

Распределительный щит

Распределительный щит -

Аварийные светильники

Аварийные светильники -

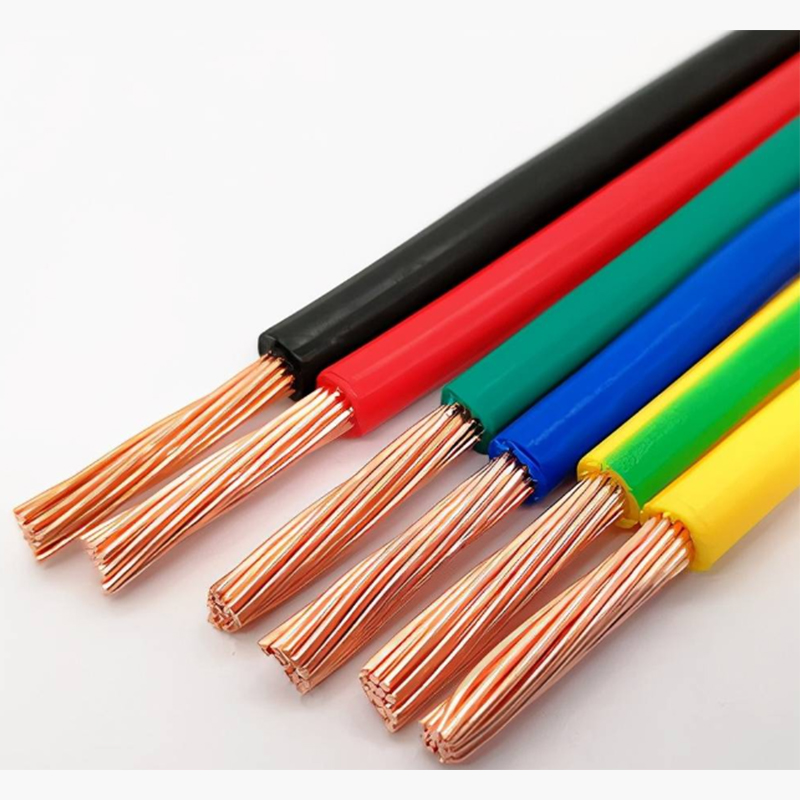

Провода и кабели

Провода и кабели -

Низковольтная конденсаторная установка GGJ

Низковольтная конденсаторная установка GGJ -

Высоковольтный вакуумный выключатель

Высоковольтный вакуумный выключатель -

Высоковольтный разъединитель

Высоковольтный разъединитель -

Шкаф управления

Шкаф управления -

Устройство двойного электропитания

Устройство двойного электропитания